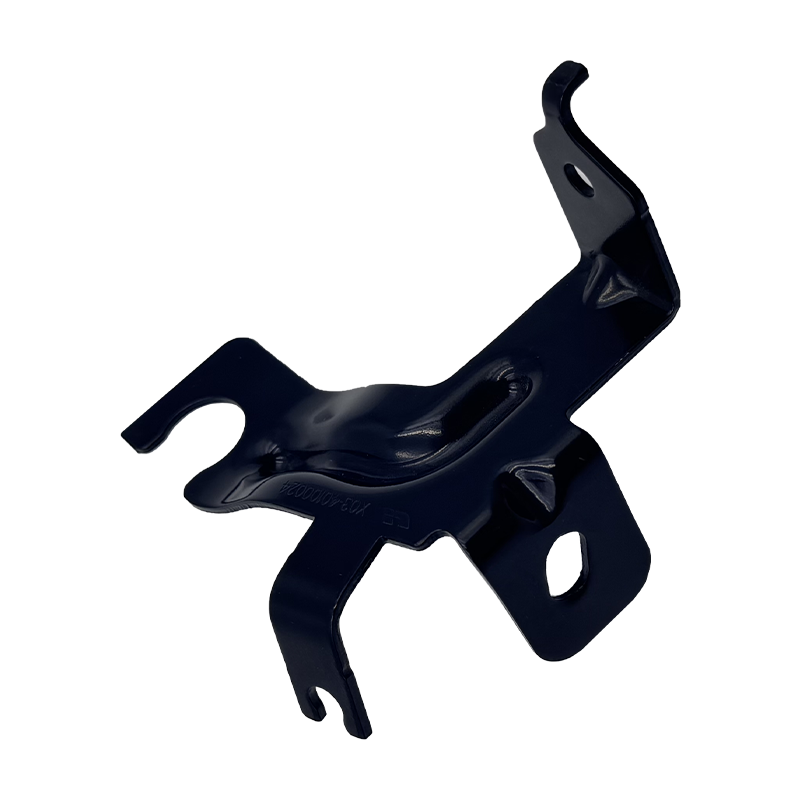

Au sein de l’écosystème complexe d’un véhicule moderne, le faisceau de câbles sert de système nerveux central, transmettant l’énergie et les données à chaque composant critique. Cependant, ce réseau complexe de fils est vulnérable aux dommages causés par les vibrations, la chaleur, l’abrasion et les contaminants environnementaux. C’est là que le héros souvent négligé, le support de faisceau de câblage, devient indispensable. Loin d'être une simple pièce de métal ou de plastique, ces supports sont des composants de précision conçus pour sécuriser, acheminer et protéger le faisceau de câbles dans tout le châssis et le compartiment moteur du véhicule. Leur fonction principale est de garantir que le harnais reste dans sa trajectoire désignée, évitant ainsi tout contact avec des pièces mobiles, des arêtes vives et des sources de chaleur excessives. Un faisceau correctement fixé minimise les contraintes sur les connexions électriques, réduit le risque de courts-circuits et contribue de manière significative à la fiabilité et à la sécurité à long terme. Les conséquences d'un support défectueux peuvent être graves, entraînant un frottement des fils, des défauts électriques et des pannes potentiellement catastrophiques du système. Par conséquent, sélectionner le bon support n'est pas une question de commodité mais une décision technique cruciale qui a un impact sur la durabilité, les performances et la conformité du véhicule aux normes de sécurité.

Le processus de sélection pour un support de faisceau de câblage automobile implique une évaluation minutieuse de plusieurs facteurs interdépendants. Il n’existe pas d’approche universelle dans ce domaine, car les exigences relatives à un support de compartiment moteur diffèrent considérablement de celles nécessaires à l’intérieur d’une porte passager.

Le choix du matériau est primordial et est dicté par l’environnement d’exploitation. Les supports doivent résister à des défis spécifiques tels que des températures extrêmes, l'exposition à des fluides et des vibrations constantes.

Lorsque l’on compare des matériaux courants, la matrice de décision devient plus claire :

| Matériel | Avantages clés | Limites principales | Idéal pour |

|---|---|---|---|

| Acier inoxydable | Solidité extrême, excellente résistance à la corrosion. | Coût plus élevé, poids plus lourd. | Applications de soubassement, marines/tout-terrain. |

| Aluminium | Bonne résistance, légèreté, résistance à la corrosion décente. | Peut être plus cher que l’acier doux, résistance à la fatigue inférieure à celle de l’acier. | Compartiments moteur, aérospatiale, véhicules de performance. |

| Acier galvanisé | Haute résistance, économique, bonne protection contre la corrosion. | Le revêtement peut s’écailler, exposant le métal de base à la rouille. | Montage général de châssis et châssis automobiles. |

| Nylon haute température (par exemple PPA) | Léger, excellentes propriétés chimiques/isolantes, formes complexes. | Résistance globale inférieure par rapport au métal, coût des matériaux. | Composants proches du moteur, supports de capteurs, solutions de montage de câbles automobiles personnalisées . |

Au-delà du matériau, la conception physique du support détermine sa fonctionnalité. Une première étape essentielle consiste à assurer la compatibilité. Cela signifie que le support doit s'aligner parfaitement avec les points de montage existants du véhicule, qu'il s'agisse de trous filetés, de goujons soudés ou de contours de panneaux spécifiques. La conception doit également tenir compte du faisceau lui-même : son diamètre, son rayon de courbure et tous les connecteurs existants qui ne peuvent pas être retirés pour l'installation. Pour les passionnés ou les ingénieurs travaillant sur des projets personnalisés, trouver un support de faisceau de câblage universel pour les constructions personnalisées peut permettre d'économiser un temps de fabrication important. Ces supports universels comportent souvent des fentes réglables, plusieurs modèles de trous de montage ou des conceptions modulaires pour s'adapter à une large gamme d'applications. La méthode de fixation du harnais au support est tout aussi importante. Les options incluent :

Par exemple, alors qu'un support intégré à clip en plastique est parfait pour fixer un métier à tisser de capteur de petit diamètre à l'intérieur d'une porte, un support en acier robuste utilisant une pince en P robuste n'est pas négociable pour ancrer le faisceau du moteur principal loin d'un collecteur d'échappement chaud. Cette dernière configuration garantit que le harnais reste immobile malgré les fortes vibrations et les cycles thermiques du compartiment moteur.

Une installation correcte est aussi essentielle que la sélection du bon support. Un support mal installé peut lui-même devenir une source de panne, causant plus de mal que de bien.

Une approche minutieuse garantit une installation fiable et durable. Commencez par planifier minutieusement le parcours du faisceau, en identifiant tous les points d'interférence potentiels avec des composants mobiles, des arêtes vives et des sources de chaleur. Une fois l'itinéraire planifié, testez le support sans le harnais pour confirmer qu'il se monte solidement et s'aligne avec l'itinéraire prévu. Avant le montage final, préparez la surface. Pour les supports métalliques sur des surfaces peintes ou huileuses, nettoyez la zone avec un solvant approprié pour garantir une connexion à la terre solide si nécessaire et pour empêcher la fixation de se desserrer. Lorsqu'on a affaire à un Support de faisceau de câbles en plastique ABS , assurez-vous que la surface de montage est propre et exempte de débris pour permettre un ajustement sûr, surtout si vous utilisez des attaches adhésives ou en plastique. Insérez le faisceau de câbles dans le dispositif de retenue du support (clip, pince en P, etc.). Une règle cruciale est de ne jamais trop serrer les boulons des colliers en P, car cela pourrait déformer la gaine du faisceau et endommager les fils à l'intérieur. Serrez juste assez pour empêcher le harnais de bouger. Enfin, fixez le support au véhicule à l'aide de l'attache appropriée, souvent un boulon, une vis ou un rivet poussoir en plastique. Utilisez toujours un frein-filet sur les fixations métalliques dans les zones à fortes vibrations pour éviter qu'elles ne reculent avec le temps.

Plusieurs erreurs courantes peuvent compromettre l’ensemble du système de câblage. Une erreur majeure est l’espacement incorrect entre les points de montage des supports. Des supports trop éloignés permettent au harnais de s'affaisser et de vibrer excessivement, entraînant de la fatigue. En règle générale, les supports doivent être espacés à des intervalles empêchant toute section du harnais de dévier de plus de quelques centimètres sous son propre poids. Une autre erreur critique consiste à ignorer le rayon de courbure. Chaque fil et faisceau a un rayon de courbure minimum spécifié par le fabricant. Une flexion trop serrée du faisceau autour d'un support peut mettre à rude épreuve les conducteurs internes et l'isolation, entraînant une défaillance prématurée. De plus, le fait de ne pas fournir une décharge de traction appropriée à proximité des connecteurs est un oubli courant. Le support le plus proche d'un connecteur doit être positionné de manière à ce que toute traction sur le faisceau de fils soit absorbée par le support et la pince, et non par les broches délicates à l'intérieur du connecteur. Il s’agit d’un principe fondamental d’un système robuste solution de montage de câbles automobiles sur mesure . Enfin, un défi souvent sous-estimé consiste à protéger le harnais des supports résistants à la corrosion pour le câblage du soubassement . Utiliser simplement un support en acier inoxydable ne suffit pas ; les fixations doivent également être faites d'un matériau compatible (par exemple, des boulons en acier inoxydable) pour éviter la corrosion galvanique, qui peut rapidement saisir les composants et affaiblir le support.

L’évolution des véhicules, notamment vers l’électrification et une autonomie accrue, stimule l’innovation dans les systèmes de support de faisceaux électriques.

Les véhicules électriques (VE) introduisent de nouveaux défis. Les câbles et câblages de batterie haute tension sont plus épais, plus lourds et nécessitent une séparation obligatoire des systèmes basse tension. Les supports destinés à ces applications doivent être exceptionnellement robustes, utilisant souvent de l'aluminium ou des composites à haute résistance, et sont conçus avec des barrières physiques claires pour maintenir la ségrégation. Ils intègrent également fréquemment une coloration orange vif ou un étiquetage clair comme norme de sécurité. La volonté d’alléger le véhicule pour étendre l’autonomie des véhicules électriques rend les matériaux tels que les composites avancés et les thermoplastiques techniques encore plus attrayants. De plus, la prolifération des capteurs de systèmes avancés d'aide à la conduite (ADAS) tels que les radars, les lidars et les caméras nécessitent des solutions de montage extrêmement précises et stables. Toute vibration ou mouvement dans le support supportant le câblage d'un capteur peut affecter l'étalonnage et l'intégrité des données, nécessitant des supports dotés de caractéristiques d'amortissement améliorées ou de fonctionnalités de stabilisation active.

L’avenir des supports réside dans l’intégration et l’intelligence. La fabrication additive (impression 3D) permet de créer des supports très complexes, légers et optimisés en termes de topologie, qui seraient impossibles ou trop coûteux à produire avec les méthodes traditionnelles. C'est idéal pour les petits volumes ou universel support de faisceau de câblage pour les constructions personnalisées en prototypage. Une autre tendance est le passage des supports passifs aux canaux de câblage intégrés. Il s'agit de modules qui combinent un support structurel avec des chemins de roulement et des connecteurs intégrés, simplifiant ainsi l'assemblage et réduisant le nombre de pièces. Pour l’avenir, le concept de supports intelligents fait son apparition. Ceux-ci pourraient intégrer des capteurs intégrés pour surveiller l'état du harnais, en détectant des facteurs tels qu'une température excessive au niveau d'un point de frottement, des niveaux de vibration anormaux ou une intrusion d'humidité, fournissant ainsi des données de diagnostic avant qu'une panne ne se produise. Bien qu'elle ne soit pas encore courante, cette intégration de fonctions et de diagnostics représente la prochaine étape logique pour garantir la fiabilité implacable exigée par les véhicules de nouvelle génération.