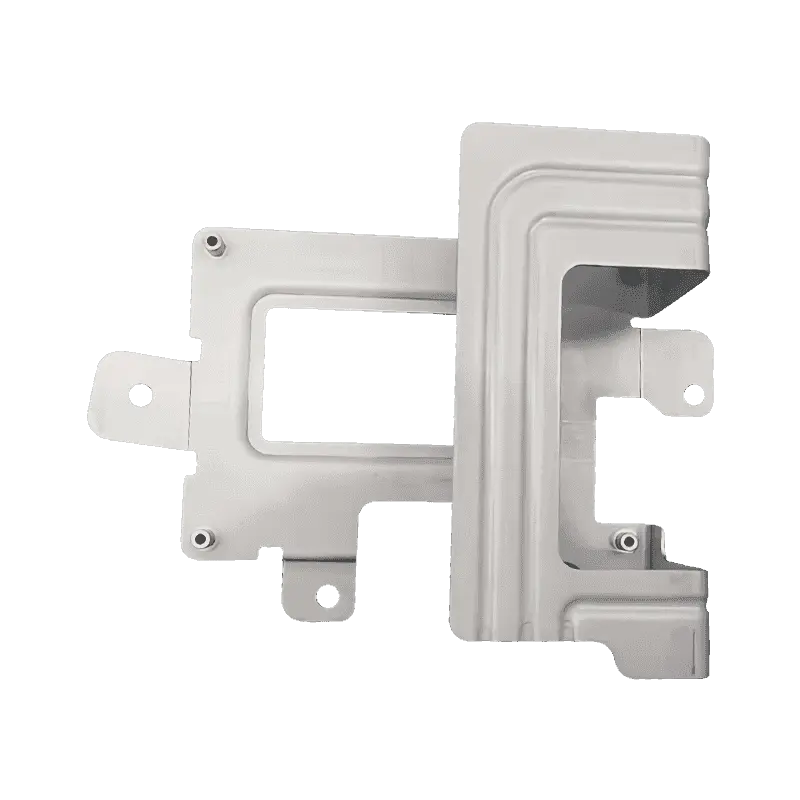

Dans le monde complexe de l'ingénierie automobile, le logement du contrôleur joue un rôle central dans le fonctionnement et la protection des unités de contrôle électronique (ECU), les modules centraux (CMU) et les systèmes de communication (CSC). Ces composants, collectivement appelés contrôleurs, sont le cerveau derrière les véhicules modernes, orchestrant tout, des performances du moteur aux systèmes d'infodivertissement. La conception et la fabrication de boîtiers de contrôleur ont évolué considérablement, avec un alliage d'aluminium émergeant comme un matériau préféré en raison de son mélange de résistance, de légèreté et de résistance à la corrosion.

Les boîtiers du contrôleur ne sont pas simplement des enclos; Ce sont des éléments structurels critiques qui protègent l'électronique sensible à partir d'éléments environnementaux tels que la poussière, l'humidité et la température extrêmes. Ils fournissent également la rigidité et la gestion thermique nécessaires pour assurer un fonctionnement fiable sur la durée de vie du véhicule. La conception de ces boîtiers doit équilibrer la protection, le poids et la dissipation de la chaleur, ce qui rend les processus de sélection et de fabrication de matériaux.

L'alliage en aluminium se démarque parmi les matériaux en raison de ses propriétés légères, qui contribuent à l'efficacité énergétique et aux émissions réduites. Sa forte résistance à la corrosion garantit que le logement peut résister à des conditions routières sévères et à varier les conditions météorologiques. De plus, l'excellente conductivité thermique de l'aluminium aide à une dissipation de chaleur efficace, cruciale pour maintenir la température de fonctionnement optimale des composants électroniques.

Pour les ECU, les CMU et les CSC, le choix de l'alliage d'aluminium permet la création de boîtiers à la fois robustes et légers. Cet équilibre est particulièrement critique dans les véhicules électriques et hybrides où chaque gramme compte pour améliorer la portée et les performances.

La production de logements de contrôleur De l'alliage d'aluminium a été révolutionné par l'intégration de la technologie robotique. Les systèmes robotiques à haute capacité, tels que les presses 200T et 110T, facilitent les lignes de production entièrement automatiques qui améliorent considérablement l'efficacité de la production et la précision.

Dans une presse robotique 200T, le matériau en alliage d'aluminium brut se forme avec précision dans la forme et l'épaisseur souhaitées. Ce processus implique plusieurs étapes d'estampage, de flexion et de coupe, chacune exécutée avec une précision parfaite en millimètres. L'utilisation de la robotique garantit une qualité cohérente et réduit l'erreur humaine, entraînant des rendements plus élevés et une baisse des coûts de production.

La presse 110T, bien que légèrement moins puissante, joue un rôle crucial dans le réglage fin du logement composants. Il gère des pièces plus petites et plus complexes, garantissant que tous les éléments s'assemblent de manière transparente. Ce niveau d'orientation détaillée est vital pour l'assemblage d'ECU complexes, de CMU et de CSC, où même le plus petit désalignement peut compromettre la fonctionnalité.

Les lignes de production entièrement automatiques, incorporant des presses robotiques 200T et 110T, rationalisent l'ensemble du processus de fabrication de la manipulation des matières premières à l'assemblage final. Ces lignes sont équipées de capteurs avancés et d'algorithmes d'apprentissage automatique qui surveillent la production en temps réel, en ajustant les paramètres pour maintenir une qualité de sortie optimale.

L'automatisation réduit également le besoin de main-d'œuvre manuelle, minimisant l'intervention humaine et donc le risque de contamination ou de dommages aux composants sensibles. Le résultat est un processus de production plus rapide, plus propre et plus fiable qui peut suivre le rythme de la demande croissante d'électronique automobile.